①蒸發(fā)器的配置

A.制冷劑流向及蒸發(fā)管組連接方式

蒸發(fā)器內制冷劑的流向采用下進上出。蒸發(fā)管組的連接方式采用“同程式”或“羊角彎”,庫房頂管采用U型頂管為佳。

B.蒸發(fā)盤管的允許當量總長

氨重力供液系統(tǒng)蒸發(fā)排管的每通路允許當量總長亦有一定限制。

②氨液分離器的設置要點

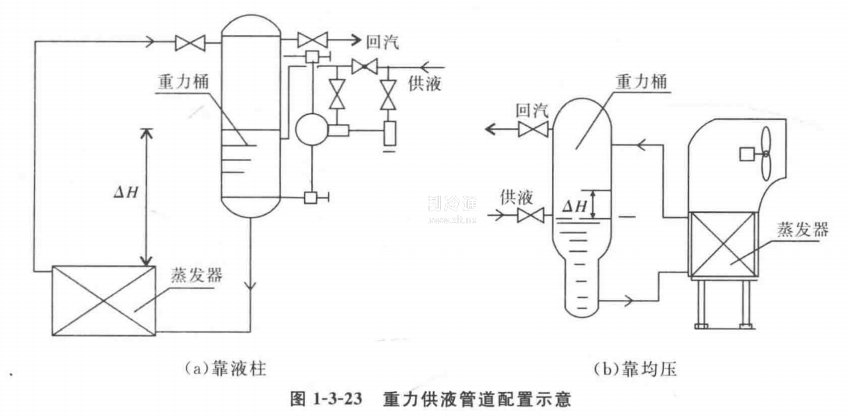

A. 保證正常供液所需的靜液柱△H見圖1-3-23(a)

△H的大小視系統(tǒng)的摩擦阻力和局部阻力而定。△H過小,不足以克服阻力,供液不通暢;△H過大,又影響蒸發(fā)溫度。為了保證向蒸發(fā)器正常供液,又不至于對蒸發(fā)溫度影響過大,理論上,要求該液位差的大小為:在克服了通路總阻力后,剩余的壓差對蒸發(fā)溫度的影響

不應超過1℃,各不同的蒸發(fā)溫度回路所要求的剩余壓差值分別為:

-33℃回路:≯5kpa(約500 kgf/m2)

-28℃回路:≯6 kpa(約600kgf/m2)

-15℃回路:≯12 kpa(約1 200 kgf/m2)

在實際設計中,汽液分離器的控制液面與蒸發(fā)器最高一根管子的高差△H,可取1.5m的經驗數據。

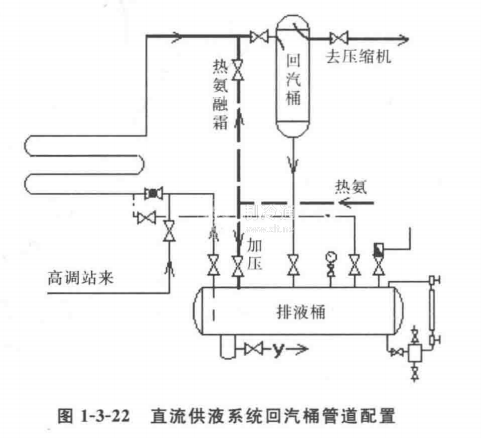

為了滿足供液所需的靜液柱,汽液分離器就必須設在比蒸發(fā)器高的地方,單層冷庫需加建閣樓,對于多層冷庫,則可利用上層川堂來布置汽液分離器向下層庫房的蒸發(fā)器供液。在這種情況下,由于汽液分離器至壓縮機的吸人管較長,當供液調整不當或供液元件失靈時,即使很快關閉供液閥,已進入吸汽管的液體仍會引起壓縮機的液擊事故。因此,當負荷波動較大的系統(tǒng)或吸人管較長時,應在機房增設二次汽液分離器。但機房的二次汽液分離器不承擔向蒸發(fā)器供液的任務,所以不必設供液管,只是在安裝高度上,要考慮分離后的液體能靠自重流向排液桶(或低壓貯液器)內,其連接方式參見直流供液系統(tǒng)回汽桶的管道配置圖1-3-22。

B.汽液分離器的數量

主要取決于蒸發(fā)溫度回路的多少、蒸發(fā)器的種類、庫房的間數及層數等因素。不同蒸發(fā)溫度回路應分別設置;冷風機和頂、墻排管要分開設置;多層庫房也要分層設置。汽液分離器可同時向同一蒸發(fā)溫度、同一層的幾個冷間的多組蒸發(fā)器供液,但供液半徑不宜大于30m,并且需要設置汽體和液體分調節(jié)站。

C.汽液分離器與蒸發(fā)器之間供液、回汽管徑的確定

可根據制冷負荷的大小和蒸發(fā)管當量總長來定。但應注意,不論制冷負荷多少,供液管內徑不應小于20mm,回汽管內徑不應小于30mm。

D. 為了減少靜液柱對蒸發(fā)溫度的影響,還可采取均壓供液方式,如圖1-3-23(b)所示,液體靠均壓作用流入蒸發(fā)器。由這種供液方式沒有壓頭,故汽液分離器必須靠近蒸發(fā)器布置。若負荷波動較大的凍結間或制冰設備采用這種供液方式時,應考慮到:當負荷突然增大時,由于蒸發(fā)器內制冷劑劇烈沸騰將有大量汽液涌入分離器內,此時,即使停止向汽液分離器供液,分離器內的液位仍有可能繼續(xù)上升超過允許的高度。對這種系統(tǒng)蒸發(fā)器的供液,回汽管應按計算負荷的5倍流量來配置,以便減少局部阻力損失,有助于強化液體再循環(huán)。此外,為了容納蒸發(fā)器內劇烈沸騰而涌入汽液分離器內的液體,同時又能保證汽液分離的距離,可在汽液分離器控制液位的水平線上考慮有一段高度△H,△H高度內的容積△V為蒸發(fā)器充液量的30%~50%,負荷波動大者取大值,波動小者取小值。

③低壓調節(jié)站

氨重力供液系統(tǒng)的低壓調節(jié)站,對于多層冷庫一般是屬于分散式(分層)布置,調節(jié)站的形式主要有三種:1.不帶熱氨融霜;2.熱氨融霜、加壓排液;3.熱氨融霜、重力排液。原則上,每冷間都應有單獨的回汽管、閥。

與直接供液方式相比,重力供液系統(tǒng)在改善蒸發(fā)器傳熱效果和配液的均勻性方面有明顯的優(yōu)點,但該系統(tǒng)也有許多不足之處:

·由于液體是在較小的壓差下自然循環(huán)流動,故其放熱系數不高,且蒸發(fā)器內易積油污,也影響了傳熱。

·需增設一些輔助設備,或需專設閣樓等,從而使一次投資增加。

·汽液分離器和分調節(jié)站布置分散,不便于集中管理和實現(xiàn)自控。

由于重力供液系統(tǒng)存在著上述缺點,除了老廠外,新建冷庫已很少采用,只有當制冷裝置總裝機容量在350kW(約30萬kCal/h)(標準制冷量)以下時,方可考慮采用重力供液方式。