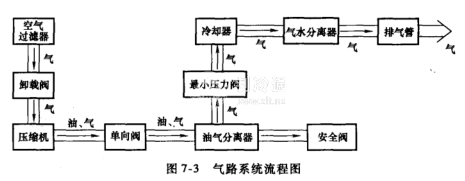

氣路系統流程圖如圖7-3所示。

氣路系統包括空氣過濾器、卸載閥(或碟閥)、壓縮機、單向閥、油氣分離器、最小壓力閥、氣冷卻器、氣水分離器和安全閥。

空氣由空氣過濾器濾去塵埃之后,經卸載閥(或碟閥)進人壓縮腔壓縮,并與潤滑油混合;與油混合之后,油、氣混合物通過單向閥進人油氣分離器,經油氣分離器濾芯;進行油氣分離后,經最小壓力閥、氣冷卻器,到氣水分離器,最后送人使用系統中。

空氣過濾器

進氣的潔凈與否會影響壓縮機的正常運行。吸人未經過濾清潔的空氣,會縮短主機、潤滑油、油過濾器及油氣分離器濾芯的使用壽命。空氣過濾器為干式紙質濾芯,過濾紙細孔約為15μm左右,其表面會積塵,通常每500h應取下清除表面的塵埃。有些機型上的空氣過濾器裝有壓差發信器,如果儀表板上顯示空氣過濾器堵塞,即表示濾芯必須清潔或更換(工況不同,清掃周期需改變)。

2.卸載閥(碟閥)

機組起動時,卸載閥處于關閉狀態,使壓縮機在無負載情況下起動,降低了電機起動時的電流,便于電動機的正常工作。卸載閥本體帶有空載進氣口,可避免壓縮機機體內的過真空。

3.主機

單螺桿空氣壓縮機因其力平衡性好、軸承負荷小,星輪片齒與螺桿螺旋槽極其精準的嚙合副型線在運轉中摩擦極小,所以磨損極微、壽命很長,其效率和噪聲都優于其他回轉式壓縮機的同類參數。同時,由于螺桿上有6個螺旋槽,對應配置的兩個星輪體組件,將每個螺桿槽分隔為上、下兩個空間,各自實現吸氣、壓縮、排氣過程,因此單螺桿壓縮機相當于一臺六缸雙作用的往復壓縮機。螺桿每旋轉一周,壓縮機便產生12個壓縮循環,每分鐘排氣達35000多次。單螺桿壓縮機可提供穩定無脈動的壓縮空氣,充分顯示出其在結構上所具有的合理性和

先進性。

注意:主機是機組中最重要的部件,機體內裝置的均為精度較高的運動件,因此在運轉中,不論進氣端還是進油端均不允許雜物進人,還要保持工作環境適宜,供油潤滑系統正常,以免發生故障,影響使用。

4.油氣分離器油氣分離器主要有簡體、粗分簡、油氣分離器濾芯和回油管組成。壓縮機排出的油氣混合氣體切向進入簡體,沿簡內壁流動,在離心力作用下,油滴聚合在內壁上,然后油氣混合氣上返,油滴沉降。這樣利用旋風分離法和上返分離法,使絕大部分油得以分離出來,并沉降到簡體底部(即油箱)。

含有少量油霧的氣體進人分離器濾芯時,濾芯對氣體中的油霧進行最后的攔截和聚合,并進行精分離。形成的油滴下沉到濾芯底部,經回油管至節流片,返回到壓縮機進氣低壓腔,而通過最小壓力閥排出的氣體是純凈高品質的壓縮空氣。

油氣分離器底部設有放油管,以備平時排放冷凝水和換油之用。油氣分離器筒身上的加油孔,可供加油用。

注意:回油管組件中,節流片的作用是使被油氣分離器濾芯分離出來的油在壓差作用下全部被及時抽走,而又不讓太多的壓縮空氣放走。

如果回油管不暢通或節流孔被堵,油氣分離器濾芯內會積油,嚴重影響分離效果,導致排氣含油量過高或油耗增加。

5.最小壓力閥最小壓力閥由閥體、閥芯、活塞、彈簧等組成,連接在油氣分離器蓋板上,開啟壓力一般為0.4MPa左右。

最小壓力閥功能為:

①優先建立起開機時油路系統所需的循環壓力,確保機體的潤滑。

②最小壓力閥的開啟壓力,保證油氣混合氣體以合理的流速通過油氣分離器濾芯,從而確保較好的油氣分離效果。

③具有止逆作用,防止管道中的氣體向油氣分離器倒流。

6.冷卻器

①風冷壓縮機的冷卻器:使用高效板翅式冷卻器,其排氣溫度一般比環境溫度高15℃左右。風冷壓縮機對環境溫度條件較敏感,選擇放置場所時,應注意環境的通風條件。

②水冷壓縮機的冷卻器:使用管殼冷卻器,用水來冷卻壓縮空氣。注意:

冷卻水人口溫度不得超過35℃。水冷壓縮機對環境溫度條件不是很敏感,但對冷卻水質有一定的要求,最好是中性水(pH在7左右)。如果pH值太高,冷卻器易結垢阻塞;如果pH值太低,易腐蝕冷卻器內部的銅質材料。冷卻水水質標準見表7-1。

7.氣水分離器

旋風分離式的氣水分離器,可自動除去因空氣冷卻之后產生的冷凝水、油滴及雜質等。壓縮空氣經過氣水分離器排出后,即可直接送至各用氣設備或空氣后處理設備。

說明:冷凝水排放管路須由用戶自己安裝。

注意:若無排放或有漏氣現象發生,均應停機及時修理,并疏通氣水分離器,消除冷凝水對管道及后處理設備造成的隱患。

8.安全閥

當系統壓力設定不當或遇其他意外情況,而使油氣分離器簡內的壓力比額定排氣壓力高出10%左右時,安全閥即會自動打開,使壓力降至設定排氣壓力以下。

注意:安全閥出廠前已經過調整,請勿隨意調整!