CONRAD系列凍干機是由丹麥Atlas公司開發生產的,其容量為每24h干品產量2.24~11.19t,(干物質40%的液態原料)

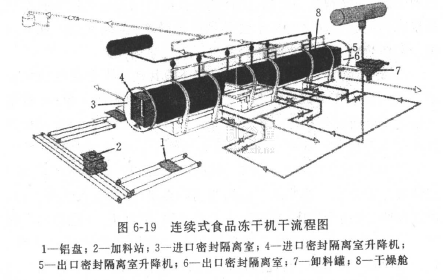

或1.43~7.15t(干物質28%的固體原料)。圖6-19所示的是其設備流程示意圖,它主要由進口密封隔離室3、進料升降機構4、干

燥艙8、出料升降機構5、出口密封隔離室6、卸料罐7,以及真空系統,加熱系統、制冷系統、化霜水泄水系統等所組成。

進口密封隔離室3的進料口處有閥門,其與干燥艙相接處亦有閥門。進料時前者打開,后者關閉,隔離室內為大氣壓。經凍結隧道凍結好的制品和制品盤,按事先調節好的速度一盤一盤地從進口密封隔離室的進口處導入隔離室,經升降機構導引到預定位置,待15盤制品全部進料完畢,關閉進料口處閥門,打開通向抽真空系統的閥門,隔離室抽真空。待隔離室內壓力接近干燥艙的壓力時,打開通往干燥艙的閥門,用機構將15盤制品一起推入干燥艙。與此同時,干燥艙內原有的托盤,亦被這15個托盤推動向干燥艙出口移動一個托盤長度的距離,隨后,關閉隔離室與干燥艙之間的閥門,向隔離室充氣。待室內壓力接近大氣壓時,打開其進口處的閥門,進料隔離室又可繼續進料。

在打開進料隔離室通往干燥艙的閥門的同時,干燥艙通往卸料隔離室的閥門亦打開,干燥艙進口處進入15盤制品的同時,其出口處亦推出15盤制品,隨后關閉卸料隔離室與干燥艙間的閥門,向隔離室充氣,打開卸料口處的閥門用升降機構一盤一盤地將

制品盤導出至卸料罐卸出已干制品。

從制品盤加料稱重開始,到凍結、進料入隔離室、進入干燥艙、出干燥艙、出卸料隔離室、卸入卸料罐的全過程均由可編程序控制器按預定程序自動運行。

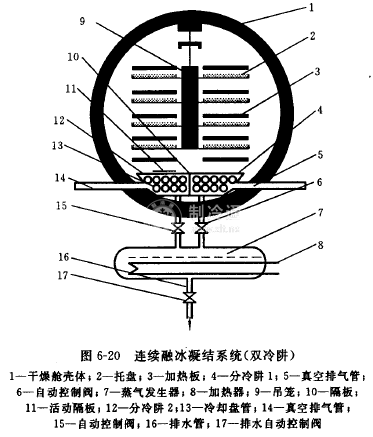

干燥艙為圓柱形鋼筒(圖6-20),直徑為2.2m(200、300、400型)和3.7m(600、800、1000型),長度為24m(200型)、28m(300、

600型)、32m(400、800型)和37m(1000型),內設8組輻射加熱板,每組有15十1塊加熱板。兩塊加熱板間距離為80mm,每組加熱板的溫度可按凍干曲線的要求事先調定,使制品在該位置時均處于最佳的加熱狀態。

干燥室筒體的底部設有三個冷阱,每個冷阱均為雙冷阱,即每個冷阱由互相隔開的兩個分冷阱組成(可借用圖6-20中的4.12來說明),在制品干燥過程中,兩個分冷阱可交替工作和化霜。處于工作狀態的分冷阱,其上部通往干燥艙的閥門打開,其下部通往真空低壓蒸氣的閥門關閉,冷凝管制冷,水蒸氣被凝結。待凝管上冰層厚度達3~4mm時關閉其上部的閥門,打開其下部的閥門,停止供冷。真空加熱器內的低壓蒸氣進入冷阱,在冷凝表面上凝結放熱化霜。此時另一分冷阱進人工作程序。這樣可使冰凝管上的冰層厚度始終保持在3~4mm以下,減少了熱阻,提高了制冷機的蒸發溫度和制冷效率。

該系列凍干機的主要優點是:與批次式凍干機相比,初投資少,運行經濟,操作簡單方便,與制品一邊攪和一邊輸送的振動篩式、刮板式、滾筒式相比,制品在加工中損失小,可保證在0.1%以下,而后者均在1%以上。

該系列凍干機的缺點是:由于制品種類、產地、切分形狀不同,每盤裝量不同需加熱板有不同的溫度和不同的托盤輸送速度,而這些都需事先用試驗來調節,這種產前調節試驗工作量大,耗時多。因此這種凍干機不適于生產批量小,品種多的制品,這類制品可采用批次式凍干機生產。