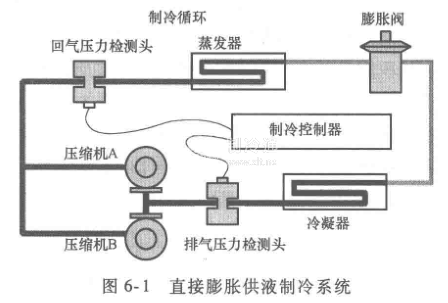

所謂的直接膨脹供液,就是制冷劑液體通過膨脹閥節流后直接進入蒸發器,液體在蒸發器中全部蒸發,只有制冷劑氣體離開蒸發器,如圖6-1所示。膨脹閥最普遍的一種形式是熱力膨脹閥,這種閥門是一種過熱控制的節流閥,英文縮寫為TXV。

用膨脹閥過熱度控制蒸發器供液,是上述兩種供液方法初投資最低的一種。它在中溫制冷溫度的氟利昂制冷系統廣泛使用,但對于氨的低溫系統使用受到限制。

國外一些資深工業制冷設計人員認為,不應使用氨直接膨脹。這種結論,使直接膨脹氨蒸發盤管的應用受到挑戰。通過適當改善蒸發盤管的設計,可以預防一些問題的發生。

為什么一般情況下不將氨制冷劑直接膨脹用于低溫工況?直接膨脹一般使用過熱度控制膨脹閥。這種類型的膨脹閥需要7℃過熱度才能完全開啟。對于低溫蒸發盤管,進入蒸發盤管的進風溫度(即與庫房相同的溫度)與制冷劑的溫度差最大值通常是5.5℃。因此,沒有足夠的溫度差可以完全打開閥門。這種情況與高于冷凍溫度的空間不同,當然對于溫度高于0℃的庫房,庫溫與制冷劑溫度有足夠大的溫度差。按以前的一些制冷專家建議,氨直接膨脹不建議用于低溫蒸發盤管。

由于電子膨脹閥的出現,這種膨脹閥的開啟溫差可以低于5℃,因此在低溫冷庫又出現使用氨制冷劑直接膨脹供液的工程案例。但制冷劑蒸發溫度越低,一次節流后產生的閃發氣體越多,這樣進入蒸發器的制冷劑液體也就越少。另外使用膨脹閥供液,由于過熱度的需要,冷卻流體之間的溫差造成蒸發器的過熱部分和制冷劑減少。而且,蒸發器表面和過熱制冷劑之間的傳熱系數低于蒸發器的沸騰系數又稱沸騰傳熱系數。當受熱面溫度超過周圍冷卻劑的飽和溫度時,表面沸騰就成為可能。這是蒸發器效率低的原因。如果采用二次節流,沒有專門措施對蒸發器進行改善,效率會比一次節流更低。

由于新的研究技術的出現,氨的直接膨脹供液在最近幾年開始應用在低溫甚至速凍方面,其蒸發溫度最低可以達到-50℃,使用范圍大為拓展。這種使用最大的優勢在于氨液在制冷系統的灌注量大大減少,最小灌注量只等于傳統滿液式的10%~20%。而能耗與傳統的滿液式供液比較沒有太多的增加。由于這種技術灌注量少、安全、環保,效率比較高,近年來,在研究與應用方面均得到快速發展。