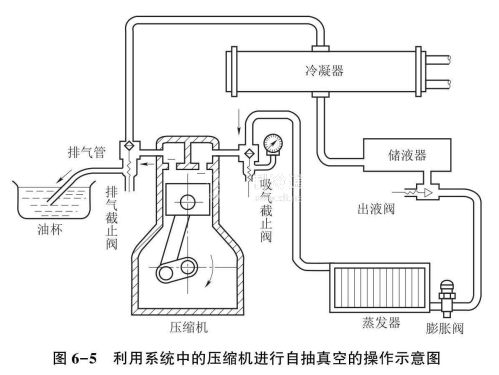

利用系統中的壓縮機進行自抽真空試驗。對于較大的制冷系統通常用這種方法進行真空試驗,圖6-5所示為采用系統中的壓縮機進行自抽真空的操作示意圖,具體操作步驟如下。

①首先將排氣截止閥桿順時針旋到底,使系統在壓縮機的排氣口失去循環通道;

②逆時針旋下排氣截止閥多用通道的細牙螺塞,使排氣口與大氣相通;

③打通系統內的所有閥門;

④短接低壓繼電器的觸點,臨時性撤去保護功能(事后必須復原);

⑤啟動壓縮機,使系統內的空氣排入大氣(壓縮機的吸入閥門應緩慢打開,以免系統內的氣體來不及排出,造成排氣壓力過高而引起高壓保護等);

⑥觀察低壓端的真空表,直至真空壓力表的讀數達到-0. 1MPa,適當時間后將排氣截止閥桿逆時針旋轉退出并旋緊;

⑦保持18~24h,如真空度沒有變化即為合格。

試驗中應注意:

①對壓力潤滑的壓縮機制冷系統進行自抽真空時,應將油壓繼電器的接點做臨時性的強制接通;

②自抽真空的時間不能太長,否則壓縮機的運動部件長時間地在較高的溫度下工作容易產生較大的磨損和金屬疲勞;

③在自抽真空試驗中,可在排氣口接一軟管,將軟管的另一端插入油中,觀察油表面氣泡的逸出情況。

若在較長時間內無氣泡逸出,則可停止抽真空,經24h真空度沒有變化為合格。如果氣泡長時間不止,可先關閉壓縮機的吸氣閥,檢查壓縮機本身是否泄漏,若油中不再出現氣泡,說明制冷壓縮機本身不泄漏,系統中其他部位有泄漏;若氣泡仍連續產生,說明壓縮機有泄漏。這往往是軸封處不嚴密所造成的。