中小型冷庫制冷系統運行時會因各種原因使空氣混人系統中,由于系統混有了空氣將會導致壓縮機的排氣壓力和排氣溫度升高,造成系統能耗增加,甚至造成系統運行事故。因此,應在運行中及時排放系統中的空氣。

制冷系統中混有空氣后的特征為:壓縮機在運行過程中高壓壓力表的表針出現劇烈擺動,排氣壓力和排氣溫度都明顯高于正常運行時的參數值。

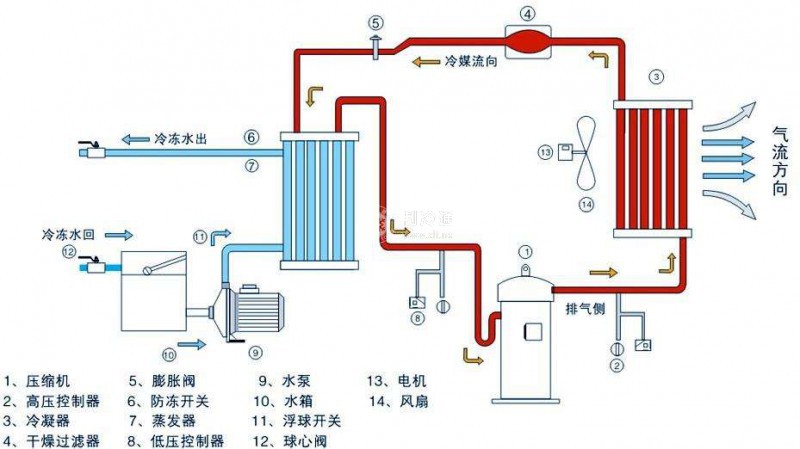

對于氟利昂制冷系統,由于氟利昂制冷劑的密度大于空氣的密度,因此當氟利昂制冷系統中有空氣存在時,一般會聚集在儲液器或冷凝器的上部。所以,當發現制冷系統運行時有空氣混在制冷系統中,要進行制冷系統的“排空”操作。其具體操作方法如下。

(1)關閉儲液器或冷器的出液閥(事先應將電氣控制系統中的壓力繼電器短路,以防止它的動作導致壓縮機無法運行),使壓縮機繼續運行,將系統中的制冷劑全部收集到儲液器或冷凝器中,在這一過程中讓冷卻水系統繼續工作,將氣態制冷劑冷卻成為液態制冷劑。當壓縮機的低壓運行壓力達到0(表壓)時,停止壓縮機運行。

(2)在系統停機約lh后,擰松壓縮機排氣閥的旁通孔的絲堵,調節排氣閥至三通狀態,使系統中的空氣從旁通孔逸出。若在儲液器或冷凝器的上部設有排氣閥時,可直接將排氣閥打開進行“排空”。在放氣過程中可將手背放在氣流出口,感覺一下排氣溫度。若感覺到氣體較熱或為正常溫度,則說明排出的基本上是空氣;若感覺排出的氣體較涼,則說明排出的是制冷劑,此時應立即關閉排氣閥口,排氣工作可基本上告一段落。

(3)為檢驗“排空”效果,可在“排空”工作告一段落后,恢復制冷系統運行(同時將壓力繼電器電路恢復正常),再觀察一下運行狀態。若高壓壓力表不再出現劇烈擺頭,冷凝壓力和冷凝溫度在正常值范圍內,可認為“排空”工作已達到目的。若還是存有空氣的現象,就應繼續進行“排空”工作。