為了確定具體位置,需采取分段檢漏逐步排除的方法進行操作。

a.檢測高壓段,將制冷壓縮機高壓排氣管切開,在冷凝器的進氣端焊接上修理閥,然后將干燥過濾器出口端的毛細管剪斷并焊死,接著采用壓力檢漏的方法,向冷凝器內充注1MPa的高壓氮氣,用肥皂水對冷凝器進行檢漏。對內藏式冷凝器可暫時不剖開保溫層,待確定有泄漏點后再進一步維修。

b.檢測低壓段,將壓縮機的低壓回氣管切開,焊接修理閥,然后將毛細管切斷并封死,從修理閥的進氣口充入0.8MPa的氮氣,觀察壓力表指針的變化,同時,用肥皂水對蒸發器進行檢漏,特別是對那些因酸、堿腐蝕而產生的斑點應仔細檢查。

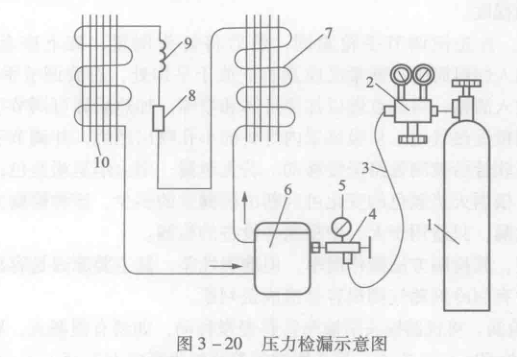

c.檢測壓縮機,首先將高、低壓氣管切開,然后再封死。從修理管充入高壓氮氣,同樣用肥皂水或將壓縮機浸入水中進行檢漏。一般壓縮機泄漏的可疑點是焊穎和接線端子,采用壓力檢漏的基本操作工藝如圖3-20所示。在無氮氣的情況下,可采用制冷劑蒸氣代替,進行壓力檢漏操作,但絕不允許用高壓氧氣進行壓力檢漏的操作,以免造成燃爆事故;也不允許采用高壓空氣進行檢漏,因空氣中存有水蒸氣,它會在系統中殘留并和制冷劑相溶,最終形成冰堵。若確實無高壓氮氣,則用高壓空氣進行檢漏,但必須進行干燥處理,并且在充注制冷劑之前進行嚴格的抽真空操作,確保系統內無凝結性氣體。

抽真空檢漏是用真空泵對制冷系統抽真空,隨著制冷系統真空度的下降,真空泵發出的排氣聲也會隨之降低。根據這一原理可判斷管路是否有漏點,即當抽真空一段時間后其排氣聲若無明顯降低,則說明系統內有漏點而使空氣滲入。一般抽真空時連接管路中要串接一個真空壓力表。當系統被抽真空至負壓以下時,關閉真空壓力表閥保持真空度12h,同時觀察真空壓力表指針的上升情況,若上升到0MPa,則說明系統有泄漏之處,然后再用壓力檢漏的方法繼續查找泄漏點。