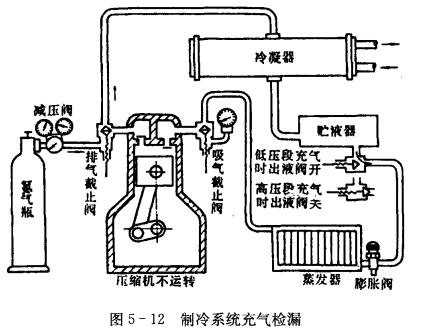

圖5-12為以R12制冷系統充分操作示意圖。采用壓縮氮氣試漏的操作步驟如下:

1)充氮前應在高,低壓管路上接上壓力表,氮氣瓶滿瓶時其壓力為14.7MPa,氮氣必須經減壓閥再接到壓縮機的多用孔道上或高壓管路的充注閥上。

2)關閉所有通大氣的閥門和壓縮機的吸、排氣截止閥,分油器的回油閥。打開膨脹閃的旁通閥(手動節流閥)和管路口其他所有了閥門。由于壓縮機出廠前做過氣密試驗,所以可關閉其兩端的截止閥。若有需要也可把它按低壓系統的試驗壓力進行復試。

3)打開氮氣瓶閥門,將氮氣充入系統,為了節省氣源,可采用逐步加壓的方式,先升到0.3~0.5MPa,檢查有無大的漏處,在排除漏洞后再加壓到低壓系統的試驗壓力值,如R12制冷劑加壓到0.98MPa。在整個系統不漏的情況下,關閉手動節流閥前的截止閃及手動節流閱,再繼續充壓到高壓系統的試驗壓力值,如R12加壓到1.5MPa,然后停止充氨,關閉氮氣瓶的閥門,對整個系統進行仔細的檢漏。

4)采用空氣試壓工作是應用空氣壓縮機來進行的。

按照規范規定:壓力試驗時,系統中應承受規定的壓力(按表5-3)24h,前6h的壓力降不應超過2%,其余18h應能保持壓力穩定。

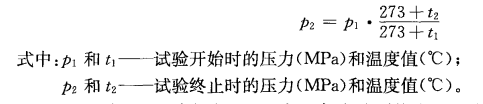

進行壓力試驗時,應考慮到環境溫度變化對系統壓力值的影響。因環境溫度下降而引起的壓力降,不能誤認為是有泄漏。溫度對壓力的影響應符合下列關系式

5)在檢漏過程中如發現壓力下降,但在系統中又一時無法找到泄露處,這時應注意一下幾種可能:

①冷凝器中制冷劑一側向水一側有泄露,應打開水一側兩端封蓋進行檢查

②如果是對舊的系統進行檢修,則應注意低壓管路包在絕熱材料里面的連接處有泄露

③各種自動調節設備和元件上也有可能產生泄露,入壓力繼電器的波紋管等等。